環境データブック

環境目標・実績

環境目標・実績

目標達成80%以上:

目標達成80%未満:

| 項目 | 2023年目標 | 2023年実績 | 評価 | 2024年目標 |

|---|---|---|---|---|

| 1.環境マネジメント | ■ISO14001 グループ統合認証継続完了 |

■ISO14001 グループ統合認証継続完了 |

■ISO14001 グループ統合認証継続完了 |

|

| 2.省エネルギー・温室効果ガスの削減 | ■生産拠点: ・燃料+電力原単位 1.657 GJ/kl ・CO2削減量 1,329 t 削減 |

■生産拠点: ・燃料+電力原単位 1.552 GJ/kl ・CO2削減量 3,237 t 削減 |

■生産拠点: ・燃料+電力原単位 1.553 GJ/kl ・CO2削減量 4,172 t 削減 |

|

| ■原材料Scope3CO2排出量 320 t-CO2 削減 | ■原材料Scope3CO2排出量 4436 t-CO2 削減 | |||

| 3.水使用量の削減 | ■生産拠点: ・水使用原単位 4.63 m3/kl |

■生産拠点: ・水使用原単位 4.42 m3/kl |

■生産拠点: ・水使用原単位 4.54 m3/kl |

|

| 4.廃棄物の削減・再資源化 | ■生産拠点: ・副産物・廃棄物再資源化100%継続 |

■生産拠点: ・副産物・廃棄物再資源化100%継続 |

■生産拠点: ・副産物・廃棄物再資源化100%継続 |

|

| 5.生物多様性の保全 | ■森林保全活動の推進 ・ビール工場 水源地の森林保全活動 他 |

■森林保全活動の推進 ・ビール工場 水源地の森林保全活動 |

■森林保全活動の推進 ・ビール工場 水源地の森林保全活動 他 |

|

| 6.環境配慮の取り組み | ■温室効果ガスScope1+2の第三者検証 | ■温室効果ガスScope1+2の第三者検証完了、及び保証声明書受領 | ■温室効果ガスScope1+2の第三者検証 | |

| ■化石燃料由来のプラスチック使用重量 139 t 削減 | ■化石燃料由来のプラスチック使用重量 189 t 削減 | ■PETボトルメカニカルリサイクル材 10 t 採用 | ||

| ■モーダルシフトの推進 ・500km超のモーダルシフト比率 年間平均 38 %以上 |

■モーダルシフトの推進 ・500km超のモーダルシフト比率 年間平均 48 % |

|||

| 7.環境コミュニケーション | ■Webサイトにおける環境情報の開示 ■社内外への環境教育の実施 |

■Webサイトにおける環境情報の開示 ■社内外への環境教育の実施 |

■Webサイトにおける環境情報の開示 ■社内外への環境教育の実施 |

マテリアルバランス

マテリアルバランス

アサヒビールは、「自然の恵みを明日へ」つなぐ企業として、事業活動に伴い発生する環境負荷を正しく把握し、その削減活動を進めるために、原料・資材・資源の投入から生産・物流、さらにお客様が商品を消費・廃棄するまでのバリューチェーン全体における各段階で、どのくらいの資源・エネルギーを使用し、どのような環境負荷が発生しているのかについて、データを集計・分析しています。

ビール類の生産に伴い発生する副産物・廃棄物については、すでに再資源化100%を達成しています。エネルギーの効率的な使用などによるCO2排出量の削減、水資源の有効利用、容器・資源の回収についても、引き続いて積極的に取り組むことで、持続可能な社会の実現に向けて貢献していきます。

2023年度マテリアルバランスの概要

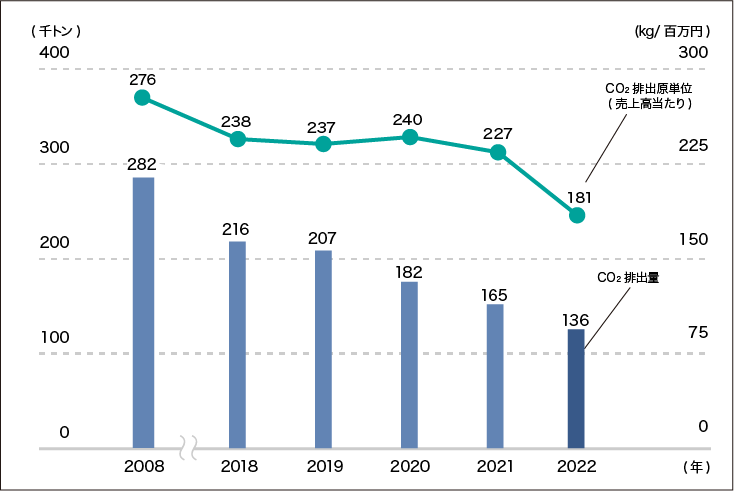

CO2排出量の削減

CO2排出量の削減

CO2排出量・原単位の推移

(アサヒビール全体)

- ※アサヒビール全事業場におけるCO2排出量としています。(Scope1,2)

- ※CO2排出量は、省エネ法及び温対法に準じて算定しています。

- ※グリーン電力証書によるCO2削減貢献量を反映しています。グリーンエネルギーCO2削減相当量認証制度による。

CO2排出量・原単位の推移

(アサヒビール全工場)

| 1990年 | 2019年 | 2020年 | 2021年 | 2022年 | 2023年 | |

|---|---|---|---|---|---|---|

| 製造量 | 1,621千kl | 1,954千kl | 1,672千kl | 1,632千kl | 1,725千kl | 1,736千kl |

- ※アサヒビール全工場のビール類製造に係るデータとしています。

- ※化石燃料由来の燃料及び電力よりCO2排出量を算出しています。

- ※燃料からのCO2排出量の計算式:CO2排出量(トン)=各種燃料購入量(GJ)×CO2排出係数(トン-CO2/GJ)

(CO2排出係数については、地球温暖化対策の推進に関する法律施行令の排出係数を使用しています) - ※電力からのCO2排出量の計算式:CO2排出量(トン)=電力購入量(kWh)×CO2排出係数(トン-CO2/kWh)

(CO2排出係数については、電気事業連合会による)(2016年以降は電気事業低炭素社会協議会の係数を使用。)

エネルギー使用量・原単位の推移

(アサヒビール全工場)

- ※アサヒビール全工場のビール類製造に係るデータとしています。

- ※燃料からのエネルギー使用量の計算式:

- ・都市ガス(Nms)×11(Mcal/Nm3)×0.00418605(GJ/Mcal)

- ・電力(kWh)×0.01025(GJ/kWh)

工場で導入を進めている設備

| 技術項目 | 効果の内容 | 導入工場 |

|---|---|---|

| コ・ジェネレーションシステム | 燃料(ガス)の燃焼により発電を行うと同時に、燃焼排ガスを利用して蒸気をつくることで、エネルギーを有効利用します。 | ガスタービン式:福島工場、茨城工場、吹田工場、博多工場 ガスエンジン式:茨城工場、吹田工場 |

| 燃料転換 | 従来、燃料に重油などを使用していた工場で、燃料を天然ガスに転換することにより、CO2排出量を抑制します。当初から天然ガス利用も含む。 | 北海道工場、福島工場、茨城工場、名古屋工場、吹田工場、博多工場 |

| 嫌気性排水処理設備 | 排水中の有機物からメタンガスを取り出し、燃料として使用することで、熱や電力エネルギーの使用量、CO2排出量を削減します。 | 全工場に導入 |

| 煮沸排熱再利用システム(エジェクタ―) | 煮沸工程で発生する蒸気を回収し、煮沸工程の熱源として再利用します。 | 福島工場、茨城工場、名古屋工場、吹田工場 |

| 高効率インバータターボ冷凍機 | ビール製造の発酵・熟成工程の冷却用の高効率冷凍機を導入。また、低GWPの冷媒を採用し地球温暖化防止と省エネルギーに寄与しています。 ※GWP:Global Warming Potential=地球温暖化係数 |

福島工場、茨城工場、吹田工場、名古屋工場 |

| CO2冷媒ブライン冷凍機 | ビール発酵工程で発生する炭酸ガスの回収プロセスにおける液化工程にCO2冷媒ブライン冷凍機を導入。 自然冷媒採用による脱フロン化並びに冷凍効率改善により低炭素社会実現に寄与しています。 |

博多工場、茨城工場、名古屋工場 |

| 蒸気背圧利用 | 蒸気の減圧エネルギーを回収し、そのエネルギーを利用して冷凍機やエアーコンプレッサーを駆動します。 | 福島工場、茨城工場、名古屋工場、吹田工場、博多工場 |

| 氷蓄熱システム | 昼間電力のピーク対応として夜間に蓄熱を行い、昼間の電力負荷平準化に寄与します。 | 北海道工場 |

| メタンボイラー、コ・ジェネレーションシステム | 嫌気性排水処理により発生するメタンガスをボイラーやコ・ジェネレーションシステムの熱源とします。 | ・メタンガスボイラー:全工場導入 ・コ・ジェネレーション:福島工場、茨城工場、吹田工場、博多工場 |

| 太陽光発電設備 | 太陽光エネルギーを電力に変換して利用し、CO2排出量を削減します。 | 福島工場、茨城工場、名古屋工場、吹田工場、博多工場 |

環境に配慮した輸送

環境に配慮した輸送

※1 省エネルギー法(エネルギーの使用の合理化に関する法律)

地球温暖化防止に関する京都議定書の発効を踏まえ、エネルギー使用の合理化を一層進めるため、エネルギー消費量の伸びの著しい運輸分野における措置などを内容とする。2005年8月公布、2006年4月施行。

輸送量・輸送距離の推移

対象:ビール類+ウイスキー+ワイン+その他酒類(焼酎、RTD他)

バリューチェーンにおける

バリューチェーンにおける

環境配慮

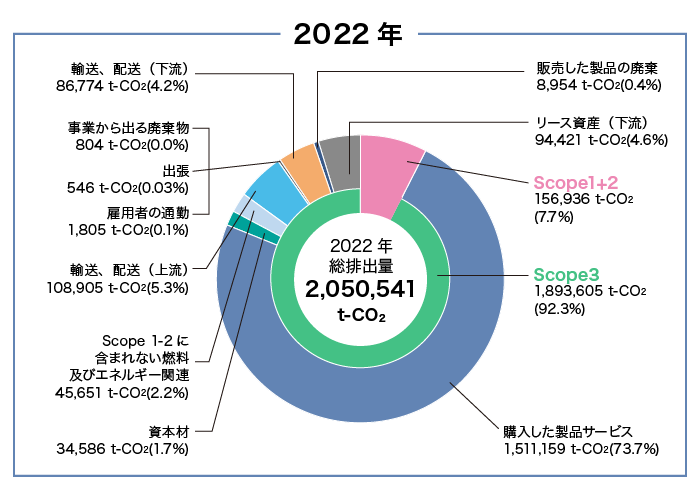

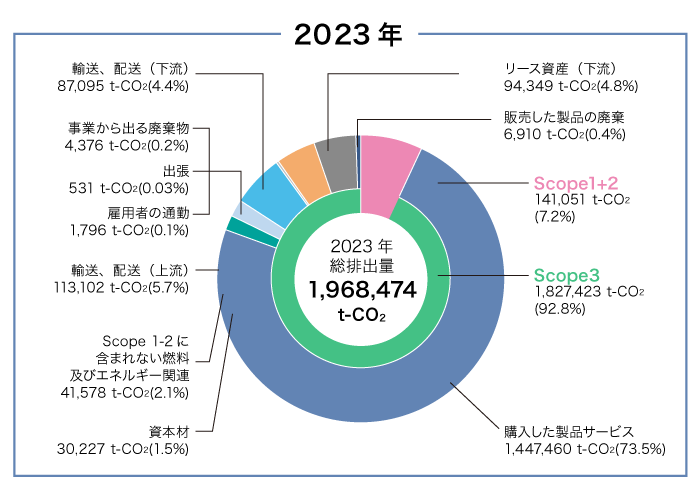

アサヒビールは、原料調達から製造、流通、販売、消費、廃棄リサイクルに至るまでのバリューチェーン全体での温室効果ガス削減や製品のライフサイクル視点での取り組みを進めています。

温室効果ガス『スコープ3(Scope3)』について、「サプライチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン(環境省・経済産業省発行)」に基づいて算定するとともに、国際的な基準であるISO14064-3に準拠した第三者検証を実施し、検証機関から保証書を取得しています。

バリューチェーンにおける温室効果ガス排出量『スコープ3』(Scope3)

算定・第三者検証

単位:トン-CO2

単位:トン-CO2

| カテゴリ | 2019年 | 2020年 | 2021年 | 2022年 | 2023年 |

|---|---|---|---|---|---|

| Scope1+2 | 212,078 | 193,985 | 179,861 | 156,936 | 141,051 |

| Scope3 | 2,128,661 | 1,915,765 | 1,893,790 | 1,893,605 | 1,827,423 |

| ①購入した製品サービス | 1,653,575 | 1,510,654 | 1,479,446 | 1,511,159 | 1,447,460 |

| ②資本財 | 46,766 | 32,332 | 57,241 | 34,586 | 30,277 |

| ③Scope1,2に含まれない燃料及びエネルギー関連活動 | 52,507 | 47,258 | 45,262 | 45,651 | 41,578 |

| ④輸送、配送(上流) | 124,460 | 101,852 | 103,755 | 108,905 | 113,102 |

| ⑤事業から出る廃棄物 | 1,053 | 691 | 943 | 804 | 4,376 |

| ⑥出張 | 580 | 577 | 563 | 546 | 531 |

| ⑦雇用者の通勤 | 1,812 | 6,447 | 1,110 | 1,805 | 1,796 |

| ⑧リース資産(上流) | 対象外 | 対象外 | 対象外 | 対象外 | 対象外 |

| ⑨輸送、配送(下流) | 88,546 | 76,733 | 83,108 | 86,774 | 87,095 |

| ⑩販売した製品の加工 | 対象外 | 対象外 | 対象外 | 対象外 | 対象外 |

| ⑪販売した製品の使用 | 149,715 | 129,776 | 0 | 別計上 | 別計上 |

| ⑫販売した製品の廃棄 | 9,647 | 9,446 | 9,311 | 8,954 | 6,910 |

| ⑬リース資産(下流) | 対象外 | 対象外 | 113,051 | 94,421 | 94,349 |

| ⑭フランチャイズ | 対象外 | 対象外 | 対象外 | 対象外 | 対象外 |

| ⑮投資 | 対象外 | 対象外 | 対象外 | 対象外 | 対象外 |

| 総排出量(Scope1,2,3) | 2,340,739 | 2,109,750 | 2,073,651 | 2,050,541 | 1,968,474 |

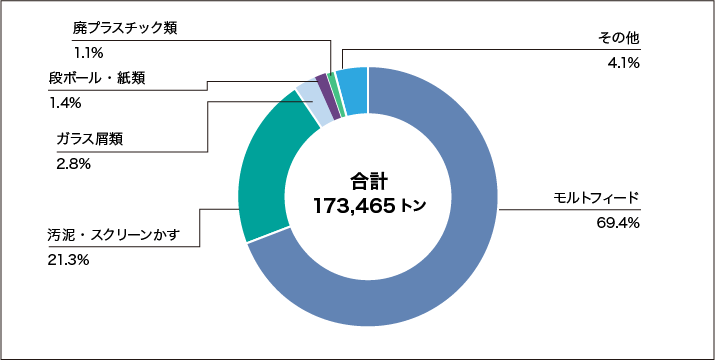

廃棄物の削減・再資源化

廃棄物の削減・再資源化

副産物・廃棄物発生量の内訳(2023年)

| 2018年 | 2019年 | 2020年 | 2021年 | 2022年 | 2023年 | |

|---|---|---|---|---|---|---|

| モルトフィード | 175,733トン | 148,471トン | 118,856トン | 115,475トン | 120,468トン | 110,656トン |

| 汚泥・スクリーン粕 | 20,794トン | 19,751トン | 19,222トン | 32,080トン | 36,879トン | 42,712トン |

| 茶粕 | 1,444トン | 1,500トン | 2,027トン | 1,459トン | 1,366トン | 9,044トン |

| ガラス屑類 | 10,770トン | 8,979トン | 4,735トン | 4,859トン | 4,842トン | 5,273トン |

| 段ボール・紙類 | 3,496トン | 3,274トン | 2,776トン | 3,060トン | 2,397トン | 2,135トン |

| 原料集塵芥 | 2,063トン | 2,127トン | 1,608トン | 1,597トン | 1,763トン | 1,802トン |

| 廃プラスチック類 | 1,617トン | 1,713トン | 1,312トン | 1,957トン | 1,839トン | 1,568トン |

| 余剰酵母 | 1,989トン | 1,871トン | 1,466トン | 1,407トン | 1,744トン | 1,500トン |

| 鉄屑 | 445トン | 370トン | 257トン | 272トン | 228トン | 335トン |

| ラベル粕 | 518トン | 468トン | 251トン | 150トン | 207トン | 284トン |

| アルミ屑 | 398トン | 425トン | 337トン | 353トン | 414トン | 257トン |

| 廃パレット | 215トン | 229トン | 0トン | 0トン | 11トン | 252トン |

| 廃油 | 18トン | 17トン | 29トン | 20トン | 16トン | 25トン |

| 廃棄プラスチック函 | 154トン | 78トン | 33トン | 4トン | 8トン | 0トン |

| その他 | 670トン | 883トン | 651トン | 986トン | 1,284トン | 2,146トン |

| 合計 | 220,326トン | 190,158トン | 153,561トン | 163,679トン | 173,465トン | 177,991トン |

副産物・廃棄物再資源化100%達成状況

| 達成年 | 再利用先 | |

|---|---|---|

| モルトフィード (仕込工程で発生する麦芽の殻皮) |

1996年 | 飼料など |

| 汚泥・スクリーンかす | 1999年 | 有機肥料、たい肥など |

| ガラス屑類 | 1998年 | 再生びん、新びん、建材など |

| 原料集塵芥 | 1996年 | 飼料など |

| 余剰酵母 | 1995年 | アサヒグループ食品(株) が製造する『エビオス』などの医薬部外品、 酵母エキスなどの食品素材、『スーパービール酵母』など |

| 段ボール・紙類 | 1998年 | 段ボールの原紙など |

| 廃パレット | 1996年 | 製紙、燃料用チップなど |

| ラベル粕 | 1999年 | 再生紙など |

| 廃棄プラスチック函 | 1996年 | プラスチックパレットなど |

| 廃プラスチック類 | 1999年 | 再生プラスチック製品など |

| 鉄屑 | 1996年 | 鉄鋼材料など |

| アルミ屑 | 1995年 | アルミ缶、電気製品など |

| 焼却灰 | 1999年 | 路盤材など |

| 廃油 | 1998年 | B重油相当の油 |

| その他(廃棄樽など) | 1999年 | ステンレス部は再生、ゴム部は熱源 |

持続可能な水資源

持続可能な水資源

水使用量・原単位の推移

(アサヒビール全工場)

| 1990年 | 2019年 | 2020年 | 2021年 | 2022年 | 2023年 | |

|---|---|---|---|---|---|---|

| 製造量 | 2,194千kl | 1,954千kl | 1,672千kl | 1,632千kl | 1,725千kl | 1,736千kl |

- ※アサヒビール全工場のビール類製造に係るデータとしています。

水質に関する公害規制値測定実績

(アサヒビール、2023年)

| BOD ※1 | COD ※2 | SS ※3 | ||||

|---|---|---|---|---|---|---|

| 規制値 | 実測値 | 規制値 | 実測値 | 規制値 | 実測値 | |

| 北海道工場 (札幌市白石区) |

600.0mg/l | 90.0mg/l | - | - | 600.0mg/l | 146.5mg/l |

| 福島工場 (福島県本宮市) |

10.0mg/l | 1.5mg/l | - | - | 20.0mg/l | 5.7mg/l |

| 茨城工場 (茨城県守谷市) |

300.0mg/l | 34.1mg/l | - | - | 300.0mg/l | 34.7mg/l |

| 名古屋工場 (名古屋市守山区) |

15.0mg/l | 3.5mg/l | - | - | 17.0mg/l | 2.4mg/l |

| 吹田工場 (大阪府吹田市) |

300.0mg/l | 60.3mg/l | - | - | 300.0mg/l | 65.6mg/l |

| 博多工場 (福岡市博多区) |

600.0mg/l | 65.3mg/l | - | - | 600.0mg/l | 108.5mg/l |

- ※1 BOD

生物化学的酸素要求量。水中の有機物が生物化学的に酸化されるのに必要な酸素量のこと。

BODが高いことは、その水中に有機物が多いことを示す。 - ※2 COD

化学的酸素要求量。水中の被酸化性物質を酸化剤で化学的に酸化したときに消費される酸化剤の量を酸素に換算したもの。

CODが高いことは、その水中に有機物が多いことを示す。 - ※3 SS

浮遊物質。水中に懸濁している粒径1μm~2mm程度の不溶解性物質のこと。